Конструкция обмоток асинхронных двигателей и их маркировка. Асинхронный двигатель - конструкция и принцип работы

Классификация роторных обмоток асинхронных двигателей

Обмотки роторов асинхронных машин разделяются на две основные группы, а именно:

короткозамкнутые обмотки;

фазовые обмотки. К первой группе нужно отнести:

а) обмотки с простой беличьей клеткой;

б) обмотки с двойной беличьей клеткой;

в) обмотки с глубоким пазом. Ко второй группе относятся:

а) обмотки катушечные;

б) обмотки стержневые.

Формы пазов, имеющие применение в роторных обмотках асинхронных двигателей, показаны на рис. 6-1, причем пазы в, г, д, е применяются в короткозамкнутых роторах, а пазы а и б - в фазовых.

Обмотки с простой беличьей клеткой

Эта обмотка является самой простой роторной обмоткой. Она состоит из ряда медных или латунных стержней, большей частью круглого сечения, вложенных в пазы. Пазы ротора при этом,

как правило, не изолируются. Длина стержней несколько больше длины стали ротора. С обеих сторон ротора стержни замыкаются медными кольцами.

На рис. 6-2 показана роторная обмотка в виде беличьей клетки. Крепление колец к стержням обыкновенно осуществляется следующим образом: кольца с просверленными сквозными отверстиями надеваются на стержни и затем тщательно припаиваются; иногда

![]()

они просто припаиваются к стержням. Ротор с обмоткой в виде беличьей клетки показан на рис. 6-3. Такого рода обмотки применяются для двигателей малой и средней мощности.

В настоящее время широкое распространение получила обмотка в виде беличьей клетки, выполняемая путем заливки пазов ротора алюминием. Одновременно с заливкой пазов отливаются и коротко-замыкающие кольца, а в некоторых случаях и лопасти вентилятора. Простота и дешевизна изготовления такой обмотки, уменьшение веса ротора дают большую экономию при массовом производстве двигателей (см. рис. 6-4). Как видно из рисунка, конструкция ротора при таком исполнении обмотки получается очень простой и компактной.

Обмотки с двойной беличьей клеткой

Эти обмотки представляют собой две самостоятельные обмотки - две беличьи клетки, расположенные одна внутри другой (рис. 6-5). Из рисунка ясно, что конструктивное выполнение этой

обмотки ничем по существу не отличается от обмотки с одной беличьей клеткой.

Двойную беличью клетку можно получить также заливкой металла в роторные пазы специальной формы. На рис. 6-6 приведен

разрез ротора двигателя с залитой обмоткой. Два паза слева (за-пирихованы) залиты алюминием. Этот способ изготовления обмотки представляет несомненные преимущества в смысле облегчения веса ротора и уменьшения размеров обмотки.

Обмотки ротора с глубоким пазом

Дальнейшим шагом по пути упрощения конструкции обмотки с двойной беличьей клеткой является замена алюминиевых стержней фасонного сечения, получаемых заливкой, стержнями прямоугольного сечения, высота которых в несколько раз больше ширины. Эти стержни вкладываются в открытые пазы соответствуюшей формы.

Ротор с такой обмоткой изображен на рис. 6-7, а на рис. 6-8-дано его сечение по пазам.

Как показано на рис. 6-7, в лобовых частях стержни между собой соединены кольцами, снабженными лопатками, выполняющими роль вентилятора.

6-5 Катушечная обмотка

Катушечные обмотки выполняются главным образом в виде однослойных обмоток путем протяжки через пазы, непосредственно

на роторе, аналогично протяжным статорным обмоткам. Из-за относительной сложности катушечная обмотка в роторах асинхронных двигателей выполняется редко, главным образом в двигателях малой мощности. На рис. 6-9 показан ротор асинхронного двигателя с катушечной обмоткой.

Стержневая обмотка

Эта обмотка имеет большое распространение в роторах асинхронных двигателей средней и в особенности большой мощности.

Выполняется она в виде двухслойной петлевой или волновой обмотки. По своей конструкции весьма близка к стержневой обмотке якорей машин постоянного тока, отличаясь от нее главным образом отсутствием петушков, уравнительных соединэний и способом соединения. Благодаря тому, что в роторах асинхронных двигателей применяются обычно полузакрытые пазы, стержни не могут быть вложены сверху в паз, а должны вставляться в него с торцовой стороны. Поэтому лобовая часть стержня может

быть отогнута заранее на шаблоне только с одной стороны. С другой стороны это делается после укладки на самом роторе.

В стержневых обмотках роторов применяется медь либо прямоугольного сечения, либо специальная, так называемая роторная медь. Изоляция стержней, так же как и изоляция паза, будет описана ниже. Отдельные стержни обмотки соединяются между собой при помощи хомутиков, как показано на рис. 6-10. Лобовые части обмотки, так же как в якорях постоянного тока, укрепляются при помощи проволочных бандажей. Метод их расчета приведен выше.

На рис. 6-11 изображена лобовая часть обмотки со стороны контактных колец. Как видно из рисунка, она мало отличается от стержневой обмотки якоря постоянного тока.

Для получения более интенсивной вентиляции в хомутики, соединяющие отдельные стержни обмотки, вставляют пластинки из белой жести. Они играют роль вентиляторных крыльев. На рис. 6-12 показан хомутик с вентиляторной пластинкой.

Изоляция стержней роторной обмотки зависит от напряжения между контактными кольцами. Для напряжения до 500 в основной изоляцией является бакелизи-рованная бумага или синтофолий, которыми обматывается стержень. Для напряжений до 300 в берется 5-7 слоев толщиной около 0,07 мм. Для напряжений от 300 до 500 в берется 10 слоев бумаги. Для предохранения изоляции стержней в паз закладывается гильза из электро7 картона толщиной 0,2 мм. Лобовая часть при напряжении до 300 в изолируется одним слоем тафтяной ленты вполнахлест-ки, а при напряжениях до 500 в - слоем лакированной ленты (или двумя слоями синтоленты вполнахлестки) и поверх нее миткалевой лентой. При напряжениях свыше 500 в обмотка изолируется в пазовой части микалентой и микафолием, а в лобовой - микалентой.

При напряжениях от 750 до 1000 в в пазовой части число слоев микафолия увеличивают до трех, а в лобовой берут два слоя микафолия.

При напряжениях от 1000 до 1500 в в пазовой части - два слоя микаленты и четыре слоя микафолия, а в лобовой части - три слоя микаленты.

Дополнительные и более подробные сведения об изоляции роторной обмотки см. в гл. 8.

Соединение стержневой обмотки может осуществляться либо* в звезду, либо в треугольник. Однако чаще всего применяется соединение звездой.

Такое соединение обмоток осуществляется следующим образом. Концы

каждой фазы соединяются вместе посредством так называемой нулевой шины. Начало обмотки каждой фазы присоединяется к трем контактным кольцам. Кроме того, благодаря двуслойности обмотки в каждой фазе имеются две самостоятельные ветви обмотки, которые соединяются между собой соединительными шинами последовательно или параллельно, в зависимости от заданной схемы обмотки. Нулевая и соединительные шины обычно расположены с внутренней стороны обмоткодержателя. Соединение их со стержнями обмотки производится либо соответствующим изгибом шин, как показано на рис. 6-13, либо посредством промежуточных шин, которые одними своими концами соединяются с соответствующими хомутиками, скрепляющими стержни обмотки,

а другими приклепываются к нулевой или соединительным шинам. Шины крепятся заклепками и тщательно пропаиваются.

Для соединения обмотки с контактными кольцами к соответствующим точкам ее присоединяются три шины, концы которых обычно приклепываются к стержням, выведенным от контактных колец.

Крепление нулевой и соединительных шин к обмоткодержателю осуществляется посредством скоб, как это видно из рис. 6-13.

Определение размеров стержневых роторных обмоток производится тем же способом и по тем же формулам, что для якорных обмоток машин постоянного тока.

При определении длины прямой части принимают длину выступающей из паза части от 10 до 30 мм, в зависимости от напряжения между контактными кольцами. Расстояние между сторонами лобовых частей двух соседних стержней берут для напряжений до 500 в равным 2,5 мм, а для напряжений свыше 500 в равным 3,5 мм. Для облегчения сборки и разборки машины лобовую часть отгибают к центру на 5-6 мм, как показано на рис. 6-14.

Контактные кольца и приспособления для подъема щеток и короткого замыкания

При пуске в ход асинхронного двигателя с фазовой обмоткой ротора в цепь последнего включается пусковой реостат. Соединение обмотки с реостатом осуществляется при помощи щеток и трех контактных колец, к которым присоединяются концы обмотки.

После того как ротор достиг нормальной скорости вращения, сопротивление реостата полностью выводится из цепи ротора. Для предотвращения износа щеток и контактных колец двигатель иногда снабжается механизмом, при помощи которого контактные кольца, а вместе с тем и обмотка ротора замыкаются накоротко, и одновременно щетки приподнимаются на некоторое расстояние от контактных колец.

Контактные кольца асинхронного двигателя показаны на рис. 6-15. Три кольца посажены на общую втулку и изолированы от нее слоем миканитовой опрессовки. Присоединение концов

![]()

обмотки к кольцам производится при помощи стержней, закрепленных в каждом кольце.

Механизм для подъема щеток и короткого замыкания колец показан на рис. 6-16.

Асинхронный двигатель являет собой электрический двигатель, работающий на Асинхронной эта электрическая машина названа потому, что частота, с которой вращается движущаяся часть двигателя - ротор, не равняется частоте, с которой вращается магнитное поле, которое создается благодаря протеканию переменного тока по обмотке недвижимой части двигателя - статора. Асинхронный двигатель - наиболее распространенный из всех электрических двигателей, он получил широчайшую популярность во всех отраслях промышленности, машиностроения и прочее.

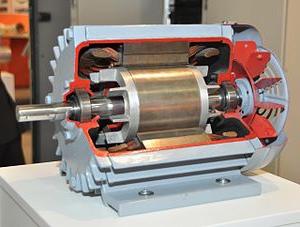

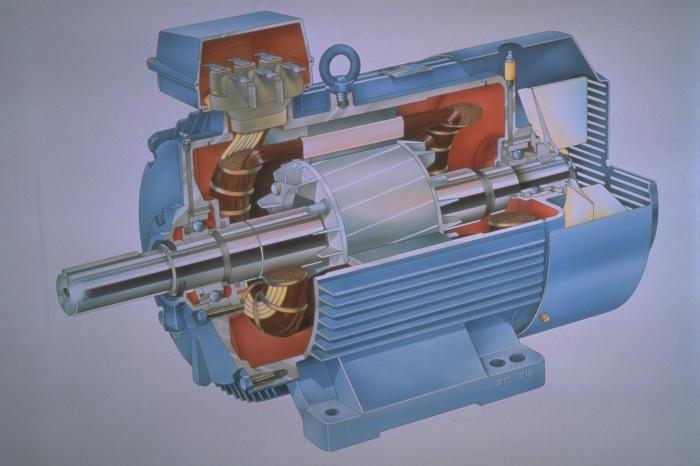

Асинхронный двигатель в своей конструкции обязательно имеет две самые важные части: ротор и статор. Эти части разделены небольшим воздушным зазором. Активными частями двигателя также можно называть обмотки и магнитопровод. Конструктивные части обеспечивают охлаждение, вращение ротора, прочность и жесткость.

Статор - это литой стальной либо чугунный корпус цилиндрической формы. Внутри корпуса статора расположен магнитопровод, в специальные вырубленные пазы которого уложена обмотка статора. Оба конца обмотки выведены в клемную коробку и соединяются либо треугольником, либо звездой. С торцов корпус статора полностью закрыт подшипниками. В эти подшипники прессуются подшипники на валу ротора. Ротор асинхронного двигателя же представляет собой стальной вал, на который также напрессован магнитопровод.

Конструктивно роторы можно поделить на две основные группы. Сам двигатель будет носить свое наименование в соответствии с принципом конструкции ротора. Асинхронный двигатель с короткозамкнутым ротором - это первый тип. Есть и второй. Это асинхронный двигатель с фазным ротором. В пазы двигателя с ротором короткозамкнутым (его еще называют «беличья клетка» ввиду схожести внешнего вида такого ротора с клеткой у белки) заливают алюминиевые стержни и замыкают их по торцам. У фазного ротора есть в наличии три обмотки, которые соединяются между собой в звезду. Концы обмоток прикреплены к закрепленным на валу кольцам. При запуске двигателя к кольцам прижимаются специальные неподвижные щетки. К этим щеткам подключены сопротивления, призванные уменьшить и плавно запустить асинхронный двигатель. Во всех случаях к обмотке статора подводят трехфазное напряжение.

Принцип работы любого асинхронного двигателя прост. В основе лежит знаменитый закон электромагнитной статора, создаваемое трехфазной системой напряжения, вращается под действием тока, проходящего по обмотке статора. Это магнитное поле пересекает обмотку и проводники обмотки ротора. От этого в обмотке ротора создается электродвижущая сила (ЭДС) по закону электромагнитной индукции. Эта ЭДС вызывает протекание в обмотке ротора переменного тока. Этот ток ротора впоследствии и сам создает магнитное поле, которое взаимодействует с магнитным полем статора. Этот процесс и запускает вращение ротора в магнитных полях.

Часто для уменьшения пускового тока (а он у асинхронного двигателя может во много раз превышать рабочий ток) применяют подключаемые последовательно к пусковой обмотке. После пуска этот конденсатор выключается, сохраняя рабочие характеристики неизменными.

Основными частями любого электродвигателя переменного тока являются: неподвижная часть, называемая статором , вращающаяся часть, называемая ротором . Статор и ротор разделены воздушным зазором, величина которого колеблется от 0,1 мм до 1,5 мм в зависимости о т мощности двигателя. В статоре расположены обмотки, к которым подводится электрическая энергия переменного тока от внешнего источника. Обмотки создают в статоре магнитное поле вращающееся с частотой кратной частоте источника. Магнитное поле статора заставляет вращаться ротор двигателя. Если частота вращения ротора в установившемся номинальном режиме точно равна частоте вращения магнитного поля статора, то двигатель называется синхронным , в противном случае – асинхронным .

Асинхронные электродвигатели в настоящее время являются самыми распространенными в мире электродвигателями. На их долю приходится не менее 80% из общего числа выпускаемых промышленность электродвигателей. Это объясняется простотой конструкции, невысокой стоимостью, долговечностью и надежностью в эксплуатации.

Существуют две схемы исполнения асинхронных двигателе: прямая и обратная. В двигателях, выполненных по прямой схеме (рис. 3.1), ротор 1 жестко связан с валом двигателя и вращается вместе с ним. Статор 2 кольцом охватывает ротор и закрепляется на корпусе двигателя 3, который имеет вид трубы, выполненной из алюминия или стали. В двигателях, выполненных по обратной схеме (рис. 3.2) статор 2 жестко закрепляется на неподвижном валу двигателя, а ротор 1 вращается относительно вала на подшипниках и кольцом охватывает статор. Двигатели обратной схемы используются сравнительно редко, в основном, в качестве гиромоторов , поэтому далее будем рассматривать только двигатели прямого исполнения.

Рис. 3.1. Конструкция трехфазного асинхронного двигателя серии АОЛ

Рис. 3.2. Конструкция гиромотора

а – закрытый несимметричный гиромотор, б – закрытый симметричный гиромотор, в – открытый симметричный гиромотор

Для уменьшения потерь на вихревые токи сердечник статора набирают из штампованных листов электротехнической стали толщиной 0,35÷0,5 мм. Листы штампуются в виде колец 1 (рис. 3.3). На внутренней стороне колец 2 имеются углубления – пазы, в которые укладываются провода обмотки статора. Листы перед сборкой изолируют, покрывая слоем лака.

Рис. 3.3. Листы стали статора и ротора

Пазы статора могут быть полузакрытыми или полуоткрытыми. В машинах переменного тока малой и средней мощности применяют полузакрытые пазы (рис. 3.4). Каждый паз изолируют 1, а затем заполняют проводниками обмотки 2. Обмотку статора закрепляют в пазах с помощью деревянных или пластиковых клиньев 3. В трехфазныз двигателях обмотка трехфазная; фазы сдвинуты в пространстве относительно друг друга на 120 эл. град.

Рис. 3.4. Полузакрытый паз статора

Концы фаз выводят на зажимы коробки выводов. Трехфазную обмотку статора можно собирать в треугольник или звезду в зависимости от напряжения сети.

Ротор 1 (рис. 3.1) асинхронного двигателя обычно представляет собой набранный из штампованных листов электротехнической стали сердечник с пазами, насаженный на вал. Сердечник ротора имеет форму цилиндра, на поверхности которого имеются пазы для обмотки. Листы сердечника ротора 2 (рис. 3.3) специально не изолируют, так как в большинстве случаев вполне достаточной изоляцией оказывается пленка окалины, имеющаяся на поверхности листов.

В зависимости от типа обмотки роторы асинхронных двигателей делятся на короткозамкнутые и фазные .

В машинах малой и средней мощности чаще всего применяются короткозамкнутые роторы. В пазах таких роторов располагаются медные или алюминиевые стержни, соединяющиеся с торцов короткозамыкающими кольцами. Таким образом, обмотка короткозамкнутого ротора имеет вид беличьей клетки (рис. 3.5, а). Чаще всего корткозамкнутая обмотка получается в результате заливки пакета стали алюминием. В этом случае короткозамыкающие кольца снабжают выступами – вентиляционными лопастями, которые при вращении ротора перемешивают воздух и способствуют лучшему охлаждению машины (рис. 3.5, б).

Рис. 3.5. Короткозамкнутая клетка и ротор с обмоткой из алюминия

В асинхронных машинах большой мощности и в некоторых специальных машинах малой мощности для получения большого пускового момента и широкого диапазона регулирования частоты вращения применяются фазные роторы. В пазах такого ротора укладывают не стержни, а изолированные проводники катушек (секций) трехфазной обмотки, выполненной аналогично обмотки статора и соединенной в звезду. Концы фаз обмотки ротора присоединяют к изолированным друг от друга и вала двигателя контактным кольцам, по которым при вращении ротора скользят укрепленные в щеткодержателях щетки. С помощью контактных колец и щеток обмотка ротора соединяется с пусковыми (ПР) или регулировочными реостатами (рис. 3.6).

Вал двигателя вращается в подшипниках, укрепленных в подшипниковых щитах – крышках (рис. 3.1), которые выполнены из того же материала, что и корпус машины.

Рис. 3.6. Принципиальные схемы асинхронных двигателей

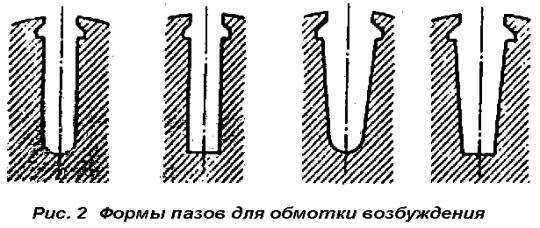

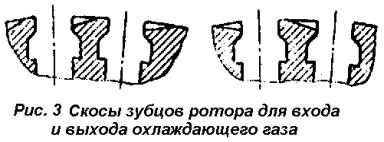

Высокая частота вращения приводит к возникновению в роторе больших механических напряжений из-за действия центробежных сил. Для получения необходимой прочности ротор изготавливают массивным цилиндрическим из цельной стальной поковки. В качестве материала для роторов турбогенераторов относительно небольшой мощности с воздушным охлаждением используют углеродистую кованную сталь марки 35. Рогоры крупных турбогенераторов изготавливают из высоколегированной стали марок: ОХНЗМ, ОХН4МАР, 35ХНМ, 35ХНЗМА 35ХН4МА. 35ХН1МФА, 36ХНМА. 36ХНЗМФА, 36ХН1Н. на электромашиностроительном заводе из заготовки вытачивают все ступени ротора с припуском до чистоты, необходимой для проведения ультразвуковой дефектоскопии. По отражению звуковой волны удается обнаруживать дефекты размером более 3 мм на большой глубине. После чистовой обработки в роторе фрезеруют пазы под обмотку, токоподводы и для вентиляции (рис. 1). Пазы под обмотку возбуждения занимают примерно 2/3окружности бочки ротора. Оставшаяся свободной третья часть, образует два диаметрально расположенных больших зубца, через которые проходит главная часть магнитного потока генератора. В турбогенераторах российского производства используют четыре формы пазов (рис. 2), Глубина пазов определяется допустимой толщиной основания зубца, где возникают наибольшие растягивающие напряжения при вращении ротора.

В генераторах с форсированным охлаждением ротора на зубцах фрезеруют скосы для улучшения входа газа иззазора в отверстия пазовых клиньев (рис. 3).

При косвенном охлаждении обмотки возбуждения на поверхности ротора прорезают поперечные винтовые канавки небольшой глубины. Такое рифление бочки уменьшает поверхностные потери и увеличивает наружную поверхность, что приводит к улучшению охлаждения ротора. Температура обмотки ротора снижается в результате на 7--10 0 С.

Для выхода газа, охлаждающего лобовые части обмотки ротора, в больших зубцах прорезают по два вентиляционных паза такой же ширины, как и пазы для обмотки, но меньшей глубины. Вентиляционные пазы служат такжедля более эффективного охлаждения бочки ротора.

В роторах машин небольшой мощности для токоподвода обмотки возбуждения на валу со стороны возбудителя фрезеруют два диаметрально расположенных паза. В турбогенераторах, имеющих контактные кольца, вынесенные за подшипник, для токоподвода используют центральное отверстие ротора. Пазы токоподвода соединяют двумя отверстиями с центральным отверстием, которое дополнительно растачивают для укладки стержней токоподвода. Радиальные отверстия сверлят и в месте установки контактных колец.

В больших зубьях роторов с форсированным охлаждением об мотки вдоль первых обмоточных пазов сверлят два ряда отверстий для размещения балансировочных грузов. В турбогенераторах с поверхностным охлаждением ротора отверстия для балансировочных грузов сверлят в пазовых клиньях.

Для крепления центрирующего кольца и вентилятора на каждом хвостовике ротора обрабатывают посадочные площадки. Все кромки и углы пазов и зубцов ротора выполняют с закруглениями для устранения концентрации напряжений в этих местах. С аналогичной целью ступени ротора с различным диаметром имеют переходный радиус.

Участок вала, опирающийся на подшипник, называют цапфой. Размеры цапфы выбирают из соображений механической прочности самого вала и режима работы подшипника. Обрабатывают цапфы вала на полностью собранном роторе.

1.2. Конструкция обмотки ротора

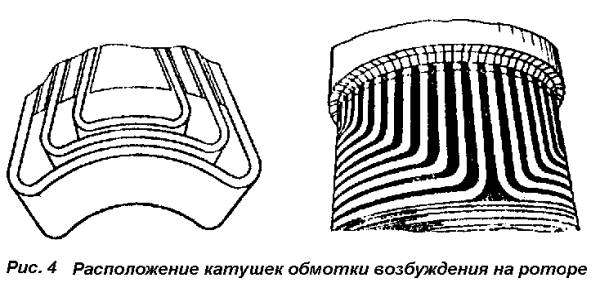

Обмотка возбуждения двухполюсного турбогенератора состоит со ответственно из двух групп катушек, укладываемых в пазы ротора. Катушки, принадлежащие одной группе, располагаются концентрически на одном полюсном делении ротора относительно его большого зуба (рис. 4). Таким образом, обмотка возбуждения турбогенератора является распределенной, благодаря чему достигается близкая к синусоидальной форма МДС ротора. Число катушек в группе может составлять 7-10, а число витков в катушке 5-28. Рассмат- риваемые далее особенности конструкции обмоток возбуждения во многом определяются используемой системой охлаждения.

Ротор с поверхностным охлаждением. Каждую катушку обмотки возбуждения наматывают непрерывно из сплошного провода. На мотку производят на ребро, Для машин небольшой мощности используют проводник из чистой электролитической меди, а для более мощных генераторов - проводник из меди с присадкой серебра, который обладает значительно более высокой прочностью. Это объясняется тем, что витки обмотки возбуждения с течением времени укорачиваются. Укорочение может достигать 30-40 мм и является следствием одновременного действия термических напряжений н центробежных сил при пусках машины. При недостаточной механической прочности укорочение витков может привести к разрушению изоляции или меди обмотки возбуждения. Из-за намотки провода на ребро в углах изгиба происходит утолщение меди по внутреннему радиусу проводника. Общее увеличение высоты катушки состав- ляет несколько сантиметров. Поэтому утолщение каждого витка устраняют опиловкой или обжатием на специальном прессе.

Соединяют катушки между собой последовательно. Соединение выполняют по такой схеме; верхний виток одной катушки - с верх ним витком следующей, соответственно нижний виток - с нижним витком. При такой схеме четные катушки должны иметь правую намотку, а нечетные - левую. Специальных перемычек между катушками не требуется, так как их витки спаивают встык под углом 45° к оси проводника. Соединение между группами катушек выполняют обычно по верхним виткам, что возможно только при чет ном числе катушек на полюс. Выводные концы обмотки возбуждения изготавливают гибкими из набора медных шин толщиной 0,3 0,5 мм, которые крепят я пазах вала стальными клиньями.

Электрическая прочность корпусной изоляции обмотки возбуждения определяется максимальным испытательным напряжением, которое, в своё очередь, зависит от величин перенапряжении, возникающих в обмотке при аварийном разрыве цепи возбуждения. С другой стороны толщина корпусной изоляции ограничена допустимым температурным перепадом, который не должен быть выше 25-30°С. С учетом этих двух противоположных факторов толщину гильзы выбирают в пределах 1-1,2 мм.

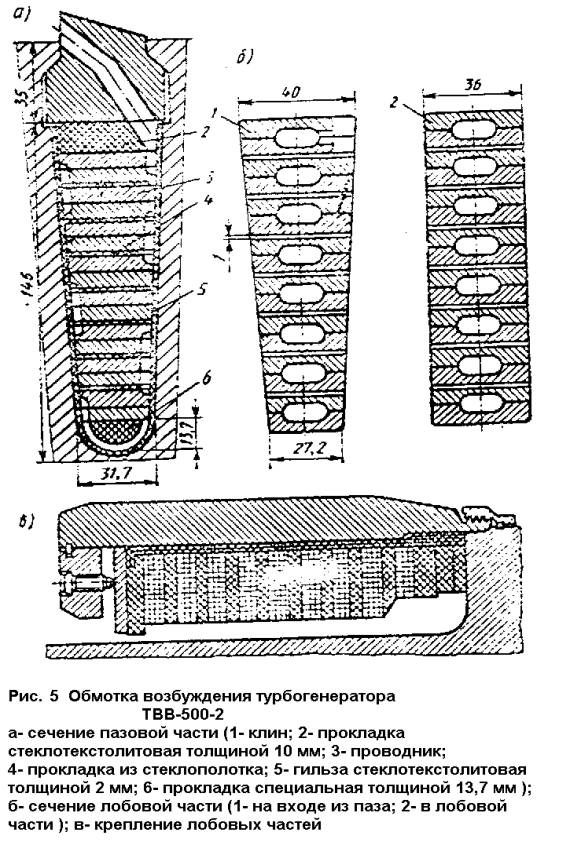

Начиная с мощности 500 МВт и выше турбогенераторы серии ТВВ имеют трапецеидальный паз ротора. Сечение обмотки возбуждения при этом увеличивается до 30%. Однако это достигается за счет усложнения фрезерования пазов и выполнения катушек с витками различной ширины. Поперечный разрез паза генератора ТВВ-500-2 показан на рис. 5 , а. Прямолинейная пазовая часть катушки с трапецеидальным сечением выходит на 30 мм с каждой стороны из бочки ротора. Лобовые части катушек имеют уже прямоугольное сечение (рис. 5, б) с внутренними продольными каналами для охлаждения. На выходе из бочки ротора пазовая изоляция имеет дополнительные манжеты из стеклотекстолита. Пазы в этих местах несколько расширены.

Крепление лобовых частей обмотки возбуждения генераторов серии ТВВ показано на рис. 5,в. В аксиальном и тангенциальном направлениях катушки плотно закреплены специальными клиньями. Между кольцом и обмоткой установлены изоляционные сегменты. Компенсирующие устройства позволяют обмотке удлиняться при ее нагревании.

2.Пазовые клинья и демпферная система ротора

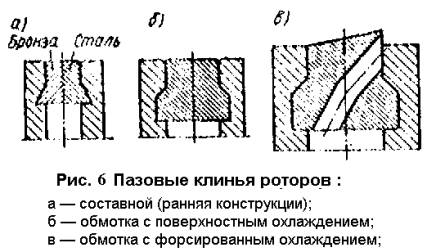

Клинья крепят в пазах ротора обмотку возбуждения и совместно с зубцами образуют демпферную систему ротора. При работе турбо генератора высшие пространственные гармоники поля статора индуцируют в бочке ротора вихревые токи, вызывающие дополнительные потери. При несимметричных режимах вихревые токи могут явиться причиной местных перегревов и снижения прочности бочки ротора. Демпферная система разгружает ротор от протекания вихревых токов и ослабляет магнитные поля, приводящие к их возник- никновению. Следовательно, клинья должны быть изготовлены из материала не только с высокой механической прочностью, но и хорошей электропроводностью. Клинья должны быть немагнитными, чтобы не увеличивать поле рассеяния обмотки возбуждения, Основные характеристики металлов, применяемых для изготовления клиньев, приведены в табл.1, а формы пазовых клиньев показаны на рис. 6.

Таблица 1

Механические свойства металла клиньев

|

Материал клина |

Предел прочности, 10 7 Па |

Предел текучести, 10 7 Па |

Относительное удлинение t 0 » 5 d , % |

Сжатие поперечного сечения, % |

|

Немагнитная сталь |

50 – 60 |

60 – 65 |

||

|

Алюминиевая бронза |

60 – 70 |

30 – 40 |

15 – 17 |

|

|

Силикомунц |

||||

|

Дюралюминий |

||||

|

Дюралюминий Д16Т |

45 – 49 |

32 – 36 |

В турбогенераторах небольшой мощности применялись составные по ширине паза клинья из магнитного (сталь) и немагнитного (бронза) материалов. Такая конструкция клина использовалась для улучшения формы кривой индукции в зазоре. В настоящее время составные клинья не применяются, а магнитные клинья устанавливают только в пазах, расположенных по обе стороны большого зуба.

В большинстве случаев пазовые клинья изготавливают из дюралюминия марки Д16Т, применение которого позволяет снизить напряжения от центробежных сил в бочке ротора и зубцах благодаря небольшой плотности. Длина клина составляет 300-350 мм. Стыки между клиньями выполняют с зазором в 1 -1,5 мм. Стыки совмещают с кольцевыми выточками на бочке ротора. Это предот- вращает концентрацию напряжении в зубцах в местах стыков. Клинья устанавливают в пазу плотно, чтобы они не смогли впоследствии сдвинуться и перекрыть в турбогенераторах с форсированным охлаждением вентиляционные каналы в обмотке, а также чтобы получить хороший электрический контакт с бочкой ротора. Плотность установки создается только по поверхности заплечиков клиньев, являющихся их опорной частью.

В генераторах типа ТВВ для повышения устойчивости роторов к нагревам, обусловленным токами, проходящими по поверхности бочки, клиньям и бандажам при не симметричных режимах, в торцевой зоне ротора устанавливают медные сегменты с посеребренной поверхностью. Сегменты имеют вид гребенки, зубья которой входят под концевые клинья пазов с обмоткой н специальных пазов в больших зубцах. Сегменты укладывают в два слоя с перекрытием стыков .

3. Бандаж ротора

Условия работы бандажа . Бандажный узел ротора предназначен для крепления лобовых частей обмотки возбуждения. Он состоит из бандажного кольца, центрирующего (или упорного) кольца н деталей их крепления. Основной деталью узла является бандажное кольцо, которое воспринимает действие центробежных сил и удерживает лобовые части об мотки возбуждения от отгиба а радиальном направлении. Центрирующее кольцо воспринимает усилия от теплового расширения обмотки, а также обеспечивает сохранение цилиндрической формы бандажного кольца и центровку его относительно оси вала. В тех конструкциях узла, в которых центрирующее кольцо не имеет посадки на вал ротора, оно называется упорным кольцом.

Бандажное кольцо является наиболее нагруженной деталью турбогенератора. Прочное крепление его может быть осуществлено только горячей посадкой с натягом. Значение натяга определяется расчетным путем, Натяг должен создавать плотное соединение кольца не только при номинальной частоте вращения, но и при угонной - 3600 об/мин (при эксплуатации турбогенератора в случае внезапного сброса нагрузки частота вращения ротора может увеличиться на 20%).

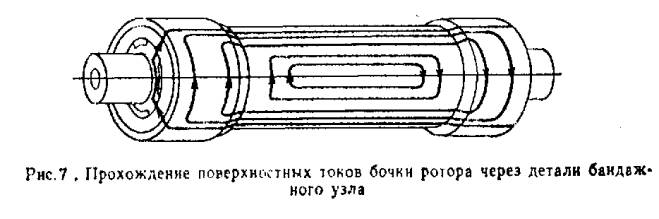

Масса лобовых частей обмотки ротора распределена неравно мерно относительно продольной и поперечной осей ротора, отчего в кольце кроме растягивающих усилий возникают изгибающие моменты, стремящиеся придать бандажному кольцу овальную форму. Собственная масса кольца при вращении также создает центробежные усилия, составляющие до 70% всей нагрузки на кольцо. Токи в бочке ротора от обратно синхронных полей статора могут замыкаться через бандажное кольцо (рис. 7), в результате посадочные контактные поверхности, а также контактные поверхности между клиньями и зубцами могут сильно нагреваться, вплоть до подгара и выплавления металла. Знакопеременные усилия и вибрация ротора с течением времени ослабляют посадку, вследствие чего бандажное кольцо может сползти c места посадки.

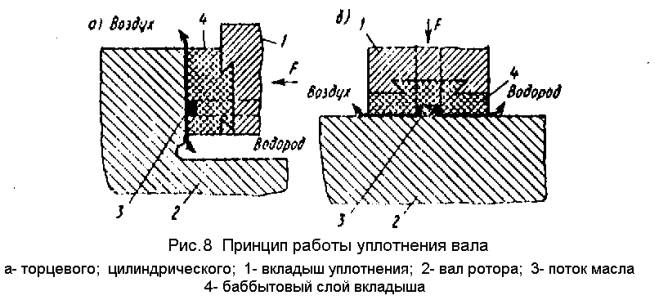

4.Уплотнение вала

Назначение и принцип работы . Утечка водорода через кольцевой зазор между валом ротора и торцевыми щитами в окружающее пространство предотвращается специальным уплотнением. Уплотнения вала бывают двух типов: торцевые н цилиндрические (кольцевые). Принцип их работы основан на создании встречного потока масла в узком зазоре между валом н неподвижным вкладышем уплотнения (рис. 8), запирающим выход водорода из корпуса статора. Превышение давления масла над давлением водорода составляет 0,05-0,09 МПа. Вкладыш уплотнения покрыт слоем баббита, В баббите сделана клиновидная разделка, благодаря которой, как и в подшипнике, создается масляный клин между валом и вкладышем. При номинальной частоте вращения в масляном слое развивается гидродинамическое усилие, которое вместе с гидростатическим усилием, создаваемым насосами маслоснабжения, отжимает вкладыш от вала.

В цилиндрических уплотнениях в качестве прижимающей силы используется только сила тяжести самого вкладыша. В уплотнениях торцевого типа прижимающее усилие может создаваться давлениями водорода, масла, пружинами. Равновесие между прижимающим и отжимающим усилиями наступает при номинальной частоте вращения при толщине масляного слоя 0,07-0,15 мм, обеспечивающей чисто жидкостное трение.

Масло в уплотнении растекается как в сторону водорода, так и в строну воздуха. Масло, текущее в сторону водорода, отдает не которое количество содержащегося в нем воздуха, и, наоборот, поглощает водород. Уплотнения торцевого типа позволяют получить относительно малые утечки водорода из генератора, что имеет важное значение при повышенном давлении газа. Загрязнение маславодородом и воздухом также весьма незначительно из-за малых зазоров между валом и вкладышем. Однако монтаж торцевых уплотнений сложен, они чувствительны к тепловым расширениям вала и не допускают перерыва в снабжении маслом. В последнем случае возникает полусухое трение, которое приводит к выплавлению баббита и повреждению поверхности вала. Восстановление масло снабжения, как правило, уже не позволяет возобновить нормальную работу уплотнения, т. е. неизбежна аварийная остановка генератора.

Виды лафетных стволов. Лафетный ствол пожарный. Переносной лафетный ствол. Стационарный лафетный ствол. Виды и типы пожарных стволов

Виды лафетных стволов. Лафетный ствол пожарный. Переносной лафетный ствол. Стационарный лафетный ствол. Виды и типы пожарных стволов Подбор и наем персонала — пошаговая инструкция, как искать и нанимать сотрудников Встреча и собеседование

Подбор и наем персонала — пошаговая инструкция, как искать и нанимать сотрудников Встреча и собеседование Повышаем продуктивность играючи: офисные игры, которые стоит взять на заметку Добрые игра для планерки

Повышаем продуктивность играючи: офисные игры, которые стоит взять на заметку Добрые игра для планерки Сущность предоставления социальных услуг населению по оквэд

Сущность предоставления социальных услуг населению по оквэд